ジャストプロダクツは受配電盤、制御盤業界に銅バー等銅材料のオリジナル部品を提供する加工メーカーです。

銅バー ブスバー 加工 に関するあらゆる課題を解決し、

貴社の生産性向上のお手伝いを致します。

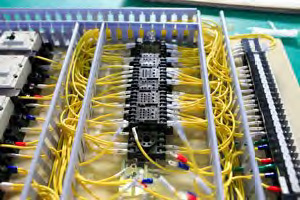

様々な産業と毎日の生活において、電気は欠くことのできない重要なインフラです。電力会社から供給される電気をプラントや太陽光発電所、ビル、商業施設、あるいは工作機械で使用するための産業用電機設備の製造メーカー様が弊社の顧客企業です。

様々な産業と毎日の生活において、電気は欠くことのできない重要なインフラです。電力会社から供給される電気をプラントや太陽光発電所、ビル、商業施設、あるいは工作機械で使用するための産業用電機設備の製造メーカー様が弊社の顧客企業です。

それらの設備は受電盤、分電盤、配電盤、制御盤と呼ばれています。仕様に合わせて一つひとつ設計した銅バー(ブスバー)のカスタム品が作られます。

当社の銅バー ( ブスバー ) 加工製品はこれらの盤内でトランスやブレーカーなどの制御機器を結線するために使われます。電機設備に要求される「絶対の信頼性と安全性」を確保するために、日々の生産に励んでいます。

全ての盤会社様には1社1社ごとに社内外の事情があります。弊社では長年の経験と多くのお客様への提案事例をもとに、必ずや貴社にベストな改善提案が出来ると信じております。

銅バーを「部品」としてではなく、盤製造プロセスの「最重要項目」としてご検討頂ければ、貴社の生産性向上に寄与し、収益だけではなく、顧客満足度と社員満足度の両立が可能です。

是非、私達までご相談下さいませ。

単品、極小ロットから大型案件、単一製品の量産まで

多くの業種・業界で「最安値」という言葉が流行っていますが、当社は「最安値」だけを追求していません。安さを追求するあまり、品質・納期に影響してしまっては意味がありません。それよりも日常業務の中で、常にPDCAサイクル、とりわけ「チェック」と「アクト」を重視し改善につなげています。継続的な改善こそが、無駄を排除して効率を追求し、常に「適正価格」を心がけ、本当の意味での「安心」「信頼」を提供させていただくことが使命と考えています。

[写真]QCサークル活動発表会の一コマ。2チームで切磋琢磨しています。

全員が多能工

盤業界は常に納期との闘いです。お客様の短納期をいかにサポート出来るか?その答えが「全員が多能工」です。直接の製造プロセスで使用するNCプレス、ブレーキ、マシニングだけでなく、管理プロセスである製造計画立案、工程内検査、最終検査や梱包・出荷も全員が対応出来るように教育訓練と評価・認定をしています。

盤業界は常に納期との闘いです。お客様の短納期をいかにサポート出来るか?その答えが「全員が多能工」です。直接の製造プロセスで使用するNCプレス、ブレーキ、マシニングだけでなく、管理プロセスである製造計画立案、工程内検査、最終検査や梱包・出荷も全員が対応出来るように教育訓練と評価・認定をしています。

これにより「担当者が休みだから」「受注が集中しているから」という理由で納期やクオリティに影響が生じることはありません。どんな場合でも最短の時間で最高のパフォーマンスを発揮します。

御社のBCP(事業継続計画)のために

近年、東日本大震災、熊本地震等、各地で大きな災害が発生する中で、多くの企業が直接的・間接的に大きな被害を受けています。災害が発生した場合、お客様・従業員の安全や建物・設備の被害の確認はもちろんのこと、すぐに生産活動を再開できるか?そして、原材料の仕入れは可能か?客先への納入は可能か?ということが大きな問題となります。これらについて事前に課題を整理し、準備・計画しておくこと、すなわちBCP(事業継続計画)の策定を多くの企業が進めています。

当社は言わば「日本列島のヘソ」と言われる場所にあります。北へも東へも西へも同じ時間で納品できる地の利を、最大の武器としています。どうぞ御社のいざという時の「調達力」を支える選択肢として、調達先の1つに据えていただくことをお勧めします。

品質マネジメントシステム ISO9001-2015認証取得

当社は 2012年5月31日に品質マネジメントシステムの国際規格「ISO9001」認証を取得しました。

| ISO9001の登録活動範囲 | 産業用電気機器向け銅加工品の製造 |

| ISO9001マネジメントシステム登録証 | 登録証番号:02846-2016-AQ-KOB-UKAS |

| ISO認証取得の目的 |  株式会社ジャストプロダクツは、盤用銅バー製造販売におきましてお客様に満足いただける製品を提供致す為、2012年5月31日付けで、品質マネジメントシステムの国際規格であるISO9001の認証を取得致しました。 株式会社ジャストプロダクツは、盤用銅バー製造販売におきましてお客様に満足いただける製品を提供致す為、2012年5月31日付けで、品質マネジメントシステムの国際規格であるISO9001の認証を取得致しました。

経営責任者 妹尾 和典 |

「部品製造会社」から「銅バー課題 解決会社」へ

「お客様のために」をより深く進化させていきます。

“ 銅バー ブスバー 加工 専門 ”として長年にわたり、多くのお客様からの求めに真摯に対応してきました。その結果培われた貴重な人材と体制、多能工一人ひとりが持つ知識や経験と高度な技術は、当社の“ 部品製造会社 ”から“ 銅バーに関する課題解決会社 ”への変化の裏付けになっています。

根拠があるからこその提案力とフットワークから得られるコミュニケーション力が当社の大きな特長であり、クライアント様1社1社、ご担当者様お1人お1人のご要望にお応えすべく、お客様に喜ばれる独自の営業スタイルを実践しています。

銅加工の流れ

銅の特徴は、鉄やステンレスと比べて加工が難しく、材料が高価であること。とても優れた特性を持った金属でありながら、銅が持つ特徴ゆえに、加工を得意とする工場が少ないのが実情です。

ジャストプロダクツはそんな銅バー ( ブスバー ) 加工にこだわり、強みとしております。

私たちは絶対の信頼性を追求します

穴、曲げ加工。図面指示の寸法があっているだけではいけません。銅バーは「電気の通り道」。材料に無理なく、負荷がかからない、最適な加工方法を検討します。

時に、設計変更のご検討をお願いする場合もあります。

電気設備がその役目を終えるまで、導体としての機能を果たせるよう、加工方法を1点1点検討しています。

マシニング加工

ブレーキプレスに曲げ加工条件、データ入力中。材料にやさしい銅バー ( ブスバー ) 加工を心がけています。

仕様によりマシニングで穴加工します。

データ入力中

マシニング加工中

曲げ加工

安全第一、品質第一。金型選定、加工条件の設定は腕の見せ所です。

曲げ加工作業中

横曲げ加工品

曲げキズの無い仕上がりを工夫しています

穴あけ加工

NCプレス機にて正確、迅速に

穴あけ加工

穴あけ加工品

加工終了後、工程内検査

加工後、工程内検査を行い、合格したものだけを、メッキ会社に渡します。

工程内検査

検査風景

メッキ完了

メッキ会社から納品されたものは全品検品後、包装してお客様へお届け致します。

厳重に全品検品

部分メッキ

当社現品票

担当者が責任をもって検査、包装しています。

当社現品票

対応可能なメッキ

• 光沢スズ(酸性スズ)

光沢スズ(酸性スズ)

•無光沢スズ(アルカリスズ)

•ニッケル

•銀

光沢スズメッキ品

銅バー ブスバー 加工カスタム品を「高品質・短納期」でお届け致します

●物件ごとに設計されるカスタム盤に使用される1品もの銅バーを短納期に製作致します

●物件ごとに設計されるカスタム盤に使用される1品もの銅バーを短納期に製作致します

●キュービクル、低圧・高圧盤、バスダクトに使用される太物銅バー、分電盤の主幹バー・分岐バーから、制御盤のアースバーまで対応致します。

●貴社仕様の定番品(ロット品)もお任せ下さい。

お客様の声

[wp-svg-icons icon="user-4" wrap="i"] 従来は社内設備と人員で銅バー ( ブスバー ) 加工をしていましたが、ジャストプロダクツさんと内製の併用に移行し、1カ月の組立加工実績が1.5倍に拡大出来ました!その結果、失注が無くなり、収益も拡大。本当に助かっています。しかし、このサイクルを上手く回すためには先の案件の見通し、銅バーサイズの先行情報の交換と綿密なスケジューリングが必須です。

[wp-svg-icons icon="user-4" wrap="i"] 従来は社内設備と人員で銅バー ( ブスバー ) 加工をしていましたが、ジャストプロダクツさんと内製の併用に移行し、1カ月の組立加工実績が1.5倍に拡大出来ました!その結果、失注が無くなり、収益も拡大。本当に助かっています。しかし、このサイクルを上手く回すためには先の案件の見通し、銅バーサイズの先行情報の交換と綿密なスケジューリングが必須です。ジャストさんは正確な納期管理と受入検査不要なまでのレベルの高い品質管理体制がとれているから達成出来るのです。

[wp-svg-icons icon="user-4" wrap="i"] 設備年齢が高く、動いてはくれていますが、NC化がなく昭和の設備で内製していました。切断、穴、曲げ加工ともにベテラン社員の職人技に頼っての加工です。物件が重なった時、ジャストプロダクツさんに銅バー加工を引き受けて頂き、予定した完成日より早くお客様の検査を受けることが出来ました。ひと昔前なら夜中の残業や休日出勤で対応していましたが、令和の時代はそうもいかず、工場責任者として労務管理とお客様満足度の両立が出来て安心です。

[wp-svg-icons icon="user-4" wrap="i"] 設備年齢が高く、動いてはくれていますが、NC化がなく昭和の設備で内製していました。切断、穴、曲げ加工ともにベテラン社員の職人技に頼っての加工です。物件が重なった時、ジャストプロダクツさんに銅バー加工を引き受けて頂き、予定した完成日より早くお客様の検査を受けることが出来ました。ひと昔前なら夜中の残業や休日出勤で対応していましたが、令和の時代はそうもいかず、工場責任者として労務管理とお客様満足度の両立が出来て安心です。私、若い頃は沢山銅バーを曲げたものですが、さすが専業メーカーさんは設備も最新で社員教育がしっかりとしており、任せて安心です!

[wp-svg-icons icon="user-4" wrap="i"] 銅バー完全外注化により、材料在庫 ゼロとなりキャッシュフロー改善。

[wp-svg-icons icon="user-4" wrap="i"] 銅バー完全外注化により、材料在庫 ゼロとなりキャッシュフロー改善。保管場所と加工設備があったスペースに、ものづくり補助金を活用したハーネス自動加工機を導入し、従来の人員で生産性が23%改善出来ました。